PCBA电路板完整生产流程详解

新闻 2026-02-07

PCB生产流程全解析:从Gerber审核到成品出货

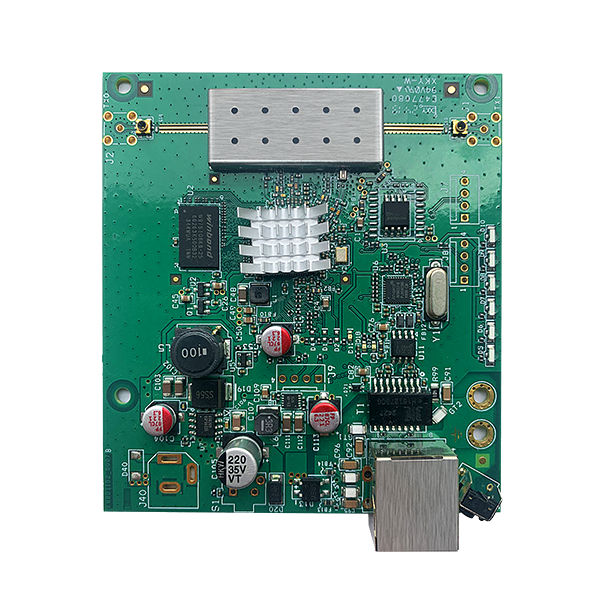

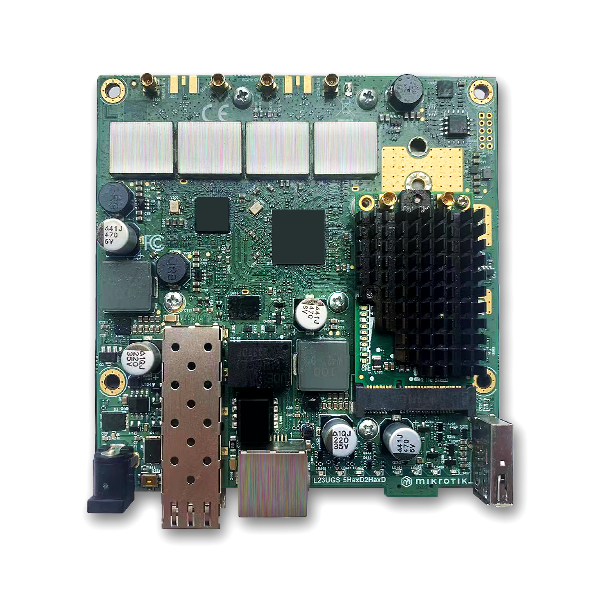

PCB(印制电路板)作为电子设备的“骨架”与“神经中枢”,是所有电子元器件的连接载体,其生产流程融合了精密机械、化学处理、电气检测等多领域技术,每一个环节的精度把控都直接影响最终产品的性能与可靠性。本文结合专业PCB制造厂的生产实操,为大家详细拆解PCB从原材料到成品的完整生产流程,让你全面了解这一核心电子部件的制造过程。

一、前期准备:资料审核与菲林制作

PCB生产的第一步是Gerber文件审核与处理,Gerber文件是客户提供的PCB设计图纸,包含线路、焊盘、过孔、丝印等所有关键信息。厂家的工程技术人员会对文件进行专业审核,检查线路间距、过孔大小、铜厚要求等是否符合生产工艺标准,同时确认客户的特殊要求(如表面处理方式、板材材质、板厚等),避免设计与生产脱节。

审核通过后,会根据Gerber文件制作菲林片,菲林片相当于PCB生产的“底片”,是后续曝光、显影环节的核心模板,分为线路菲林、阻焊菲林、丝印菲林等,分别对应不同的生产工序,菲林的精度直接决定PCB线路的清晰度与准确性。

同时,生产车间会根据订单要求准备原材料,PCB的核心基材为覆铜板,由绝缘基板和表面的铜箔压合而成,常见的基材有FR-4(玻纤环氧板,适用于大部分民用电子设备)、FR-1(纸基环氧板,适用于低成本家电)、铝基覆铜板(适用于散热要求高的设备)等,铜箔厚度常见的有1oz、0.5oz、2oz等,需根据客户的电流要求选择。

二、核心工序:线路制作(图形转移)

线路制作是PCB生产的核心环节,目的是将菲林上的线路图案精准转移到覆铜板上,形成导电线路,这一过程也被称为图形转移,主要分为以下步骤:

- 磨板清洁:将覆铜板切割成订单要求的尺寸,通过磨板机对铜箔表面进行打磨,去除氧化层、油污和杂质,增加铜箔表面的粗糙度,提升后续干膜与铜箔的附着力,打磨后用高压水洗并烘干,保证板材表面清洁干燥。

- 压膜:在清洁后的覆铜板表面压合感光干膜,干膜是一种对紫外线敏感的高分子材料,在常温下具有粘性,通过压膜机的高温高压将其紧密贴合在铜箔表面,确保无气泡、无褶皱,否则会导致后续线路转移出现瑕疵。

- 曝光:将贴好干膜的覆铜板与菲林片精准对位,放入曝光机中进行紫外线照射。菲林片上的线路部分为不透明区域,干膜对应的区域不会被紫外线照射,保持原有粘性;菲林片上的非线路部分为透明区域,干膜被紫外线照射后发生固化反应。曝光过程的对位精度要求极高,尤其是高密度HDI板,误差需控制在微米级。

- 显影:将曝光后的覆铜板放入显影液中,未被固化的干膜会被显影液溶解,而固化的干膜则会牢牢附着在铜箔表面,形成与菲林图案一致的干膜保护层,此时覆铜板上的导电线路轮廓初步显现。

- 蚀刻:显影后的覆铜板进入蚀刻机,蚀刻液(常见的有酸性蚀刻液、碱性蚀刻液)会与未被干膜保护的铜箔发生化学反应,将多余的铜箔腐蚀掉,只保留被干膜覆盖的线路部分。蚀刻过程中需严格控制蚀刻时间、蚀刻液浓度和温度,避免蚀刻过度导致线路变细、断路,或蚀刻不足出现残铜、短路。

- 剥膜:蚀刻完成后,将覆铜板放入剥膜液中,去除表面固化的干膜,此时覆铜板上就会形成清晰、精准的导电线路,线路制作环节完成。

三、孔加工:钻孔与沉铜(过孔制作)

PCB上的过孔是连接不同层线路的关键通道,分为通孔、盲孔、埋孔(高密度板常用),孔加工环节的质量直接影响层间连接的可靠性,主要分为钻孔和沉铜两步:

- 钻孔:根据Gerber文件的孔位要求,使用数控钻床在PCB板材上进行钻孔,数控钻床配备高精度钻头和自动对位系统,可实现高速、精准钻孔,钻头的直径根据过孔大小选择,从0.2mm的微小过孔到数毫米的安装孔均可加工。钻孔过程中会产生铜屑,需通过高压气和冷却液及时清理,避免铜屑残留堵塞孔道。对于多层板,钻孔需在层压后的板材上进行,确保孔位精准贯穿所需层数。

- 沉铜:钻孔后,孔壁为绝缘的基材,无法实现层间导电,因此需要进行沉铜处理。首先对孔道进行去毛刺、粗化处理,去除钻孔产生的毛刺,增加孔壁的粗糙度;然后通过化学沉铜工艺,在孔壁表面沉积一层均匀的薄铜,将孔道两侧的铜箔连接起来,形成导电的孔壁,为后续的电镀铜做基础。沉铜后的孔壁薄铜层厚度约为0.3-0.5μm,需保证无针孔、无空隙,否则会导致层间连接不良。

四、电镀加厚:提升导电性能

沉铜后的薄铜层导电能力较弱,无法满足电子设备的电流传输要求,因此需要进行电镀加厚处理,核心是镀铜,部分高要求的PCB还会进行镀镍、镀金处理:

- 整板电镀:将PCB放入电镀槽中,以板材为阴极,铜球为阳极,通过电解反应在PCB的线路表面和孔壁上沉积一层均匀的铜层,将沉铜后的薄铜层加厚到客户要求的厚度(如1oz铜箔对应电镀后总铜厚约35μm),确保线路和过孔的导电性能与机械强度。

- 图形电镀(可选):对于部分高精度、高要求的PCB,会采用图形电镀工艺,先在需要加厚的线路和焊盘表面镀上锡层作为保护层,再进行整板电镀,电镀完成后去除锡层,这样可以精准控制线路的铜厚,避免整板电镀导致线路间距变小。

- 镀金 / 镀镍(可选):对于需要提高焊盘耐磨性、抗氧化性和导电性的PCB(如连接器、精密仪器用PCB),会在焊盘表面进行镀镍镀金处理,镍层作为底层,提升附着力,金层作为表层,具有优异的导电性和抗氧化性;也可根据客户要求采用镀锡、镀银、OSP(有机保焊膜)等表面处理方式。

五、阻焊制作:保护线路,防止短路

阻焊层是PCB表面的绿色(也可根据要求制作红色、蓝色、黑色、白色等)绝缘层,其作用是保护导电线路,防止线路被氧化、受潮,同时避免元器件焊接时出现短路,阻焊制作的步骤如下:

- 前处理:对电镀后的PCB进行清洁、磨板,去除表面的油污、氧化层和电镀残留,保证阻焊油墨与板材的附着力。

- 印阻焊油:通过丝网印刷的方式,将阻焊油墨均匀涂抹在PCB表面,覆盖除焊盘、过孔(需焊接的部位)外的所有线路区域。丝网印刷的网版根据阻焊菲林制作,确保阻焊层的开窗位置与焊盘精准对应。

- 预烘与曝光:印好阻焊油的PCB先进行预烘,去除油墨中的溶剂,使油墨初步干燥;然后与阻焊菲林对位后进行曝光,紫外线照射下,阻焊油墨发生固化反应,形成坚硬的绝缘层。

- 显影:将曝光后的PCB放入显影液中,未被固化的阻焊油墨被溶解,露出需要焊接的焊盘和过孔,完成阻焊层的图形制作。

- 固化:将显影后的PCB放入高温固化炉中,经过高温烘烤,使阻焊层完全固化,提升其绝缘性能、耐磨性和耐温性,固化后的阻焊层成为PCB的重要保护屏障。

六、丝印制作:标识与标注

丝印层是PCB表面的文字、符号、图形层,主要作用是方便元器件焊接和后期维修,如标注元器件的型号(R1、C2、U1)、极性(二极管、电容的正负极)、厂家logo、板号等。

丝印制作通过丝网印刷完成,将丝印油墨通过丝印网版印在PCB表面的指定位置,印刷完成后进行高温固化,使丝印文字清晰、耐磨,不易脱落。丝印的字体大小、位置需符合生产标准,确保清晰可辨,同时避免覆盖焊盘和过孔,影响焊接。

七、成型加工:切割成成品尺寸

经过上述工序后,PCB板材为整板状态,需要根据客户的要求进行成型加工,将整板切割成单个的PCB成品,常见的成型方式有:

- 数控铣削:通过数控锣床(铣床)将整板铣削成指定的形状和尺寸,适用于异形PCB、带有卡槽、圆角的PCB,精度高,可加工复杂外形。

- 冲切:通过冲压模具对整板进行冲切,适用于大批量、常规矩形的PCB生产,效率高,成本低。成型加工后,会对PCB的边缘进行去毛刺处理,去除切割产生的毛刺和尖角,避免毛刺导致线路短路,同时提升产品的手感和美观度。

八、电气检测:确保产品性能

PCB作为导电部件,电气性能检测是出厂前的关键环节,目的是检测PCB是否存在开路、短路、虚焊、过孔不通等质量问题,确保每一块PCB都符合电气性能要求,主要检测方式有:

- 飞针测试:通过高速移动的探针接触PCB的焊盘和过孔,检测线路的导通性和绝缘性,适用于小批量、高精度、异形PCB的检测,无需制作测试治具,灵活性高。

- 针床测试:制作与PCB焊盘对应的测试治具(针床),通过治具上的探针同时接触所有检测点,进行快速的导通和绝缘测试,适用于大批量PCB生产,检测效率极高。

检测过程中,若发现不良品,会进行标记并返工处理;合格的产品则进入下一步的表面处理和最终检验。

九、表面处理:提升焊接性与抗氧化性

PCB的表面处理是在焊盘和过孔表面做特殊处理,提升其焊接性能和抗氧化能力,因为裸铜在空气中容易氧化,导致元器件焊接时出现虚焊、假焊,常见的表面处理方式有:

- OSP(有机保焊膜):在铜箔表面形成一层超薄的有机保护膜,成本低、工艺简单,适用于波峰焊和回流焊,环保无污染,是目前民用电子设备PCB的主流表面处理方式。

- 镀锡:在焊盘表面镀上一层锡层,抗氧化性好,焊接性能优异,成本适中,适用于各类电子设备。

- 沉金 / 镀金:在焊盘表面沉积一层镍金层,金层具有极佳的导电性、抗氧化性和耐磨性,焊接性能最好,适用于高精度、高可靠性的电子设备(如军工、航天、精密仪器),但成本较高。

- 镀银:导电性优于镀金,成本介于镀金和镀锡之间,适用于高频通信设备的PCB。

- 化镍钯金:在焊盘表面形成镍-钯-金三层结构,结合力更强、耐磨性更好,适用于高端HDI板、柔性PCB等。

表面处理完成后,会对PCB进行再次清洁,去除表面的处理液残留。

十、最终检验与包装出货

- 最终外观检验:质检员会对PCB进行全面的外观检查,查看线路是否有划痕、阻焊层是否有气泡、针孔、丝印是否清晰、边缘是否有毛刺、板厚和铜厚是否符合要求等,同时检测PCB的尺寸、翘曲度等物理指标,确保外观无瑕疵。

- 包装:检验合格的PCB会进行防静电包装,根据订单要求采用防静电袋、真空袋、纸板分隔等方式包装,防止运输过程中出现静电损坏、刮擦、受潮等问题,同时在外包装上标注产品型号、数量、生产日期、批次号等信息,方便客户验收。

- 出货:包装完成后,根据客户的交货要求安排物流发货,完成整个PCB的生产流程。

十一、PCB生产的核心注意事项

- 精度控制:PCB的线路间距、过孔大小、孔位精度均以微米为单位,生产过程中需严格控制设备精度、工艺参数(温度、浓度、时间),避免因精度偏差导致产品不良。

- 清洁度:生产车间需保持无尘、防静电环境,板材表面的任何杂质、油污都会影响线路制作、阻焊印刷等环节,导致质量问题。

- 环保要求:PCB生产过程中会产生电镀废水、蚀刻废水等,厂家需配备专业的污水处理设备,确保废水达标排放,同时采用环保型油墨、蚀刻液等原材料。

- 品控体系:从原材料入库到成品出货,每一个环节都需建立完善的品控体系,做好检测记录,实现质量可追溯。

总结

PCB的生产流程是一个精密、复杂、多环节协同的过程,从前期的文件审核到最终的包装出货,涉及机械加工、化学处理、电气检测、精密对位等多项技术,每一个环节的细节把控都是打造高品质PCB的关键。

随着电子设备向小型化、高精度、高可靠性方向发展,PCB的生产工艺也在不断升级,如HDI板、柔性PCB、软硬结合板的生产工艺更加复杂,对设备和技术的要求也更高。而专业的PCB生产厂家会通过不断升级生产设备、优化工艺流程、完善品控体系,为不同领域的电子设备提供高性能、高可靠性的印制电路板,成为电子制造业发展的重要支撑。